Moderne Maschinenkonstruktion

Die Verwendung eines digitalen roten Fadens im Engineering ermöglicht die schnelle Entwicklung hochkomplexer Maschinen der nächsten Generation und...

2 Min. Lesezeit

Jasmin Meier : Updated on Juli 9, 2024

In einem von CIMdata veröffentlichten White Paper wird beschrieben, wie die virtuelle Inbetriebnahme Software-Tools mit bereits vorhandener Hardware-in-the-Loop (HiL) nutzt, um die Passform, Funktion, Sicherheit, Steuerung und Leistung des Produkts zu simulieren und zu validieren.

Neue virtuelle Inbetriebnahmewerkzeuge verbinden sich mit Hardware und menschlichen Bedienern, um Validierungstests zu simulieren, die sich aus den Produktanforderungen ergeben. Darüber hinaus ermöglicht die virtuelle Inbetriebnahme eine schnellere Durchführung von Tests, einschließlich Tests, die potenziell schädlich oder schwierig auszuführen sind, und liefert nützliche Erkenntnisse über das Produkt. Die von physischen Produkten mit IoT erfassten Daten können virtuelle Modelle antreiben, um reale Szenarien für die Verifizierung und Validierung sicherzustellen.

Zu den Vorteilen dieses funktionalen Maschinenmodells gehört die Simulation mit speicherprogrammierbarer Steuerungssoftware und Eingaben über die Mensch-Maschine-Schnittstelle (HMI). Das 3D-Betriebsmodell demonstriert die kinematische Verhaltensreaktion, die durch den SPS-Code oder die Benutzerinteraktion mit Eingabegeräten ausgelöst wird. In dem Modell öffnen und schließen die Benutzer also Türen, interagieren mit der HMI und anderen Schnittstellen.

Außerdem ermöglicht die virtuelle Inbetriebnahme eine Erstschulung, auch aus der Ferne - eine nützliche Funktion in unserer COVID-19-Umgebung. So werden Bediener und Techniker die Software zur Steuerung der Konzepte virtuell testen. Anschließend steuert eine reale Umgebung mit physischen Steuerungen die virtuellen Maschinensteuerungen der physischen Maschine. Dieser Prozess bietet die Flexibilität, Ideen frühzeitig zu testen, Produkte zu verbessern und Schulungen vor der Produktion durchzuführen, um die Inbetriebnahme schneller und produktiver zu gestalten.

Die Installation von Maschinen ist ein komplizierter und kostspieliger Prozess. Große und schwere Maschinen sind teuer im Versand und müssen in der Regel vor Ort zusammengebaut werden, wozu Spezialisten für die Positionierung, einschließlich Elektriker und Mechaniker für die Prüfung, erforderlich sind. Oft ist dies das erste Mal, dass die gesamte Maschine zusammengebaut wird, und es kommt zu Überraschungen. Dieser Prozess umfasst das Zusammenfügen von Modulen, Schnittstellen und die Überprüfung von Design- und Entwicklungsfragen.

Darüber hinaus müssen Sensoren und Steuerungen mit realen physikalischen Störungen zurechtkommen, mit Rohstoffschwankungen, Signalgebern und Zeitproblemen. Die meisten Bediener sind nur oberflächlich geschult und verfügen nur über Grundkenntnisse in der Einrichtung und Bedienung, so dass dies ein zeitaufwändiger Prozess sein kann, der die Maschinenproduktion verzögert. Außerdem haben elektronische Komponenten aufgrund der hochvolumigen und hochtechnologischen Elektronikindustrie kürzere Lebenszyklen. Wenn Komponenten veraltet sind, müssen die Maschinenbauer die Konstruktionen mit modernen, aktualisierten Ersatzkomponenten aktualisieren.

Die Softwareintegration erfolgt in der Regel später im Lebenszyklus der Maschinenentwicklung. Daher werden die Lebenszyklen von Maschinen in Jahren oder Jahrzehnten gemessen, so dass die Software während des gesamten Prozesses verwaltet und aktualisiert wird. Da Software jahrzehntelang genutzt wird, ist es nicht einfach, Personal für den technischen Support zu finden. Da der Code über viele Jahre hinweg geändert und erweitert wird, ist es von entscheidender Bedeutung, dass er fehlerfrei ist.

Daher ist die Software ein wesentliches Element des Prozesses bei der virtuellen Inbetriebnahme. Für die Einbettung der Software in die Build-Konfiguration, einschließlich der Überwachung von Feldaktualisierungen mit der gewarteten Konfiguration, sind Funktionen für das Konfigurationsmanagement in mehreren Bereichen erforderlich. Im Laufe des Lebens einer Maschine sind mehrere Upgrades und Funktionserweiterungen erforderlich - Hardware und Software, Änderungen am Steuerungssystem und zusätzliche Module zur Erweiterung der Fähigkeiten einer Maschine, die den Produktmix des Endkunden unterstützen. Ein genauer und umfassender digitaler Zwilling ermöglicht die Validierung mehrerer Änderungen und spart unermessliche Stunden an Maschinenstillstandzeit.

SIEMENS ADVANCED MACHINE ENGINEERING LÖSUNG

Siemens Advanced Machine Engineering (AME) ist eine Teilmenge des Xcelerator-Portfolios, das Maschinenbauunternehmen durch die Bereitstellung geeigneter Portfolio-Technologien zur Unterstützung der multidisziplinären Konstruktion, des Konfigurationsmanagements und der virtuellen Inbetriebnahme unterstützt.

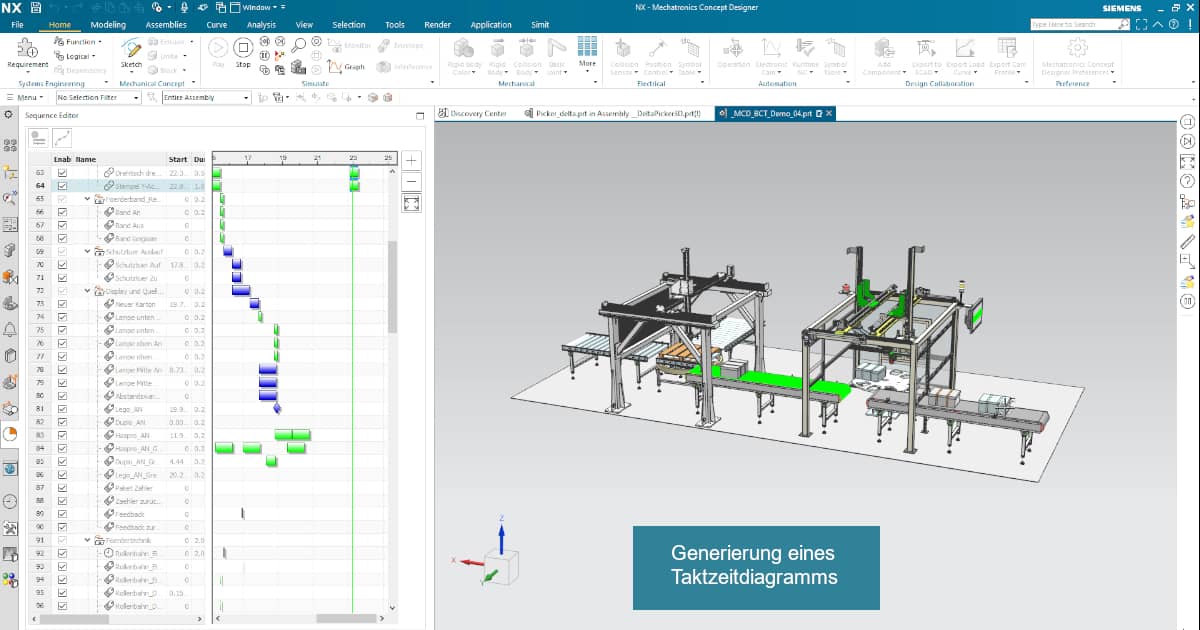

Ein wichtiger Teil des Advanced Machine Engineering erweckt ein Modell zum Leben und ermöglicht so eine virtuelle Inbetriebnahme. Es bietet eine Bibliothek mit wiederverwendbaren Daten für die Erstellung eines Maschinenkonzepts, Bewegungsdefinitionen, Sensoren, Aktoren, Kollisionsverhalten und andere kinematische Eigenschaften. Virtuelle Tests werden unterstützt, so dass Maschinenfunktionen viel schneller als ein physisches Produkt validiert werden können, was eine bessere Verifizierung und Validierung ermöglicht.

Weitere Informationen finden Sie im Whitepaper zur virtuellen Inbetriebnahme von CIMdata.

Die Verwendung eines digitalen roten Fadens im Engineering ermöglicht die schnelle Entwicklung hochkomplexer Maschinen der nächsten Generation und...

Im Produktentstehungsprozess einer Maschine ist die Taktzeit oft eine der ausschlaggebendsten und kritischsten Faktoren bei der Neuentwicklung oder...